imprint3d cuenta con publicidad y gana dinero con clics, comisiones por ventas y otras formas.

La impresión 3D es un tipo de proceso de fabricación aditivo. Se trata de añadir una nueva capa de material sobre la capa anterior para realizar la pieza final. Esto es muy diferente del proceso tradicional de fabricación sustractiva, que consiste en comenzar con un bloque de material y luego tallar/mecanizar trozos de ese material para obtener el producto final.

La impresión 3D también tiene diferentes procesos de fabricación como SLA, FDM, SLS, etc. Si bien existen variaciones sutiles en las mejores prácticas para cada tipo de proceso de impresión 3D, ciertas pautas son aplicables y comunes a todos los procesos de impresión 3D.

Las siguientes son algunas consideraciones clave que le recomendamos tener en cuenta durante la fase de diseño para obtener la mejor calidad de impresión al final:

Libertad digital versus realidades físicas

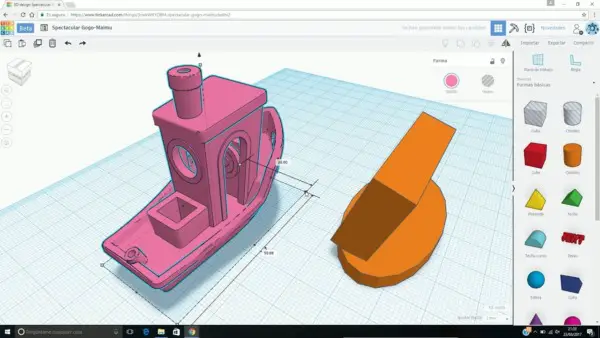

Cada pieza 3D se diseña primero en un software de modelado 3D. Este software es digital y en el mundo digital puedes diseñar prácticamente cualquier cosa. Si bien es fantástico poder lograr diseños complejos en el software digital que, en ocasiones, pueden desafiar las leyes de la física y la gravedad, el mundo real es muy diferente del mundo digital.

En última instancia, la pieza que diseñe se imprimirá y debe estar sincronizada con las limitaciones del mundo físico. Por lo tanto, siempre tenga en cuenta que el hecho de que un diseño se pueda lograr en un programa de software no significa necesariamente que todo funcionará en el mundo físico. Piensa también en la gravedad y la física.

Orientación

La orientación de su modelo afecta el resultado final de una manera muy significativa. Si se equivoca en la orientación, corre el riesgo de hacer que el proceso de impresión 3D sea más complicado, costoso y requiera más tiempo. Por lo tanto, la orientación es algo que debes considerar al diseñar tu modelo en el software.

Debe orientar su modelo de manera que minimice o elimine la necesidad de utilizar soportes. La orientación también debe ser tal que pueda imprimir voladizos que estén en un ángulo menor a 90 grados. Una opción aún mejor es orientar su modelo de manera que los voladizos sean realmente verticales y apunten hacia el techo con una superficie plana debajo de ellos.

Si alguna sección de su modelo tiene altos niveles de detalle, entonces podría considerar tener esas secciones a lo largo del eje Z, que tiene una resolución mucho más fina que los ejes X e Y. Mientras piensas en la orientación, piensa en qué impresora 3D utilizarás y cuáles son sus puntos fuertes. Oriente su modelo en consecuencia para alinearlo con la funcionalidad de la impresora y obtener una pieza precisa y resistente.

Pieza única versus divisiones

A veces, puede ser mejor dividir una sola parte grande en varias partes que sean más pequeñas y simples. Puede ser más rentable y en términos de tiempo imprimir estas porciones individuales más pequeñas y luego unir todo al final. Muchas veces, una sola pieza grande es más complicada, tiende a requerir más soporte, voladizos, posprocesamiento y más pasos para imprimir.

Tomemos, por ejemplo, cualquier pieza giratoria como un impulsor o un conjunto de rueda. Estas piezas constan de un eje y una sección circular. Imprimir todo de una vez será bastante complicado. Pero dividir dicho diseño en dos diseños más pequeños es una mejor opción. Puedes imprimir el eje y luego la porción circular. Tampoco necesitarás soportes ni voladizos.

Si su impresora 3D puede acomodar dos modelos a la vez, entonces podrá imprimir tanto el eje como la parte circular simultáneamente. Por lo tanto, obtienes la misma pieza que la compleja más grande en la misma cantidad de tiempo que si tuvieras que imprimir la pieza más grande como una sola pieza. Sin embargo, la cantidad de complejidad y posprocesamiento necesarios se reduce significativamente (o incluso completamente en muchos casos).

Piense siempre en la complejidad cuando comience a diseñar y si vale la pena dividir el diseño de la pieza en secciones más pequeñas y manejables.

Esté atento a las tolerancias

Cuando imprime varios componentes de una pieza o conjunto más grande, es absolutamente fundamental que cada componente encaje con su contraparte después de que se haya realizado toda la impresión. Después de todo, si las piezas no encajan, entonces el conjunto no sirve de mucho. Y para complicar aún más las cosas, el problema de las piezas que no encajan no se descubre hasta después del proceso de impresión. Luego volver atrás e intentar solucionar dichos problemas puede costar dinero y consumir un tiempo valioso mediante un posprocesamiento significativo.

Por lo tanto, cuando diseñe componentes individuales de un conjunto más grande, tenga en cuenta los niveles de tolerancia. Después de todo, los desajustes de tolerancia pueden alterar levemente los tamaños, lo que puede causar los problemas descritos anteriormente. Hay dos tipos principales de mecanismos de ajuste más utilizados. El primero es un ajuste deslizante y el segundo es un ajuste a presión. El ajuste a presión requiere altos niveles de tolerancia, con un nivel de referencia recomendado de 0,2 mm. El ajuste deslizante es relativamente más flexible, con un nivel de referencia recomendado de 0,4 mm.

Ciertas piezas, como los engranajes, exigirán niveles de tolerancia mucho más altos. La propia impresora 3D tendrá ligeras imprecisiones que deben tenerse en cuenta al diseñar una pieza.

Espesor de pared

Se debe prestar especial atención al espesor de la pared. Cada impresora 3D tendrá un espesor de pared mínimo, pero es una buena idea diseñar sus piezas 3D de modo que el espesor de pared mínimo en cualquier sección sea de al menos 1 mm. Si está diseñando cables verticales, la relación entre largo y ancho debe mantenerse al mínimo. Cuanto menor sea esta relación, mejor será la calidad de la pieza impresa.

voladizos

Los voladizos son secciones que sobresalen y cuelgan con solo un soporte parcial o, muchas veces, sin ningún soporte debajo de ellos. Básicamente, se mantienen contra la gravedad. Dado que la impresión 3D es un proceso aditivo «capa por capa», no es posible imprimir algo como un saliente en el aire. Generalmente, cada capa que imprime una impresora 3D descansa sobre algún material subyacente. Por lo tanto, los voladizos de la impresión 3D pueden resultar bastante complicados.

Por lo tanto, una recomendación es minimizar o evitar por completo los voladizos si es posible. De esta forma, no tendrás que preocuparte por ellos ni por sus efectos en la calidad del modelo y el acabado. Si no puede evitar el uso de un voladizo, tendrá que utilizar un soporte debajo del voladizo. Si bien esta solución puede parecer bastante simple, el problema con el uso de soportes es que retirar el soporte después de la impresión puede llevar mucho tiempo y dejar marcas rugosas en la superficie del modelo.

También puedes intentar diseñar el modelo de tal manera que la superficie vaya gradualmente más allá de la esquina en lugar de formar un ángulo recto perfecto. También puedes intentar imprimir la superficie del borde en ángulo. La mayoría de las impresoras 3D permiten hasta 45 grados de ángulo al imprimir.

Chaflanes y filetes

Las piezas delgadas, cuando se imprimen en 3D, tienden a ser débiles y quebradizas. De hecho, podrían alcanzar el punto de equilibrio durante la impresión real de la pieza. Entonces, cuando diseñe dichas secciones, asegúrese de agregar filetes en la base de dichas secciones delgadas. Los filetes son curvas que se diseñan en la interfaz o punto de conexión de dos superficies rectas. Estos filetes fortalecerán la parte base y agregarán durabilidad a la pieza.

También puedes pensar en diseñar chaflanes a lo largo de los bordes de un cubo o una superficie recta. Los chaflanes eliminan la necesidad de tener ángulos rectos que aumentan el riesgo de deformaciones y otras imperfecciones. La tensión sobre el modelo durante el proceso de impresión también se reduce mediante el uso de chaflanes.

agujeros

Al hacer agujeros en sus piezas, tenga en cuenta que la impresora 3D no imprime el agujero diseñado en forma circular. Más bien, el círculo de su agujero tiene forma de polígono. Los vértices de este polígono tocan la circunferencia del círculo del agujero diseñado. Por lo tanto, el diámetro de este agujero impreso en 3D no será exactamente tan grande como desearía.

La solución a este problema es diseñar tu agujero con un diámetro ligeramente mayor que el calculado. Se recomienda tener en cuenta un buffer de 0,2 mm y luego agregar un poco más para el nivel de tolerancia de la impresora 3D.

Use clavijas si usa clavijas

Las piezas impresas en 3D que tienen agujeros y clavijas y que deben ensamblarse mediante un ajuste deslizante o a presión a veces pueden romperse. El motivo del chasquido es el hecho de que se ejerce una alta presión sobre la clavija o el área que interactúa con otra parte.

Para evitarlo, la reacción natural sería reforzar de alguna manera la clavija o la zona que entrará en contacto con la otra pieza a montar. El refuerzo se realiza utilizando más material o agregando capas adicionales de material. Pero puede evitar el coste adicional de material y el tiempo utilizando tacos. Compense la presión más alta y aumente la resistencia de la parte de interfaz de su pieza impresa en 3D usando una clavija.

Detallando

Los detalles se ven muy bien en el producto final. Pero, cuando diseñes los detalles por tu parte, ten en cuenta la capacidad de la impresora 3D que planeas utilizar. Cada impresora tiene un tamaño mínimo de función que puede imprimir. También debes pensar en la altura de capa que te puede dar la impresora. Si su impresora no puede manejar el tipo de complejidad que desea, diseñe una pieza con un nivel menor de complejidad y detalle.

Este consejo se remonta al primer punto de este artículo, es decir, el mundo digital y el mundo real deben estar sincronizados entre sí.

Estampado y Grabado

El estampado es un proceso en el que ciertas partes específicas de una superficie se elevan ligeramente para mostrar logotipos o letras en la superficie. El grabado es la incisión de un diseño, patrón, logotipo o letra en una superficie plana mediante un corte en la superficie. Las impresoras 3D realizan tanto estampado como grabado, pero hasta cierto límite.

Varios procesos de impresión 3D tienen diferentes limitaciones a la hora de realizar estampados y grabados. Para una impresora SLA, el nivel mínimo de requisito de estampado es de 0,1 mm. Para el proceso FFF, es mucho mayor, 0,5 mm. De manera similar, para el grabado, la impresora SLA requerirá 0,4 mm, mientras que una impresora FFF necesitará 0,5 mm. Esto debe tenerse en cuenta al diseñar el estampado y el grabado sobre la superficie de la pieza que se está creando.

Por lo tanto, no importa qué software utilice o qué tipo de pieza cree, siempre debe tener en cuenta las pautas anteriores al diseñar. Seguirlos le ahorrará una cantidad significativa de tiempo y dinero. La clave es conocer tu impresora 3D y sus especificaciones para que conozcas sus niveles mínimos y máximos de detalle y otros parámetros. Diseñe para la aplicación y también para el proceso de impresión que planea utilizar. Y diseñe siempre teniendo en cuenta las limitaciones prácticas.

Advertencia; Las impresoras 3D nunca deben dejarse desatendidas. Pueden representar un peligro para la seguridad contra incendios.